Compression mécanique de vapeur (CMV)

Compression mécanique de vapeur

Dans la plupart des situations qui conviendraient pour l'utilisation d'une pompe à chaleur (faible écart de température entre une source froide "gratuite" et des besoins en chaleur), la compression ou recompression mécanique de vapeur se présente comme une alternative performante si la source froide est un gaz ou une vapeur. Il est alors possible d'éviter l'évaporateur, éventuellement le condenseur, et donc d'obtenir des performances élevées.

En effet, la compression de la vapeur (vapeur d'eau ou gaz dans un procédé) permet de relever sa pression et sa température, et donc son enthalpie. Si la vapeur comprimée peut être valorisée soit dans un procédé, soit sur le plan énergétique, l'opération de compression peut se révéler très intéressante économiquement.

Les deux applications les plus classiques de la compression mécanique de vapeur (CMV) sont la distillation et surtout la concentration par évaporation. Elle peut cependant aussi être utilisée pour la valorisation de rejets thermiques.

Cycle évaporatif à compression mécanique de vapeur

Dans un cycle évaporatif à compression mécanique de vapeur (figure ci-dessus), l'idée consiste à relever le niveau enthalpique de la vapeur du solvant de telle sorte qu'elle puisse être directement utilisée pour fournir la chaleur initiale au bouilleur.

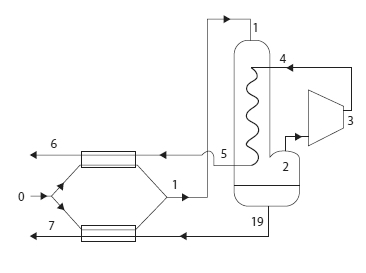

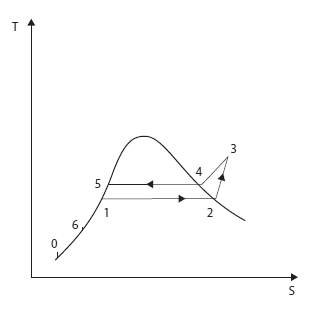

Le schéma de base se présente comme sur la figure ci-dessus et son cycle est tracé sur le diagramme entropique de la figure ci-dessous : en 0, le produit à concentrer est introduit dans deux échangeurs-récupérateurs de chaleur où il est préchauffé (0-1) par le produit concentré (refroidi selon (1'-7)) et par les condensats (refroidis selon (5-6)).

Dans le bouilleur, le produit à concentrer est partiellement évaporé (1-2) par échange avec sa propre vapeur, qui se condense (4-5).

En bas du bouilleur, le produit concentré est extrait en 1', tandis que la vapeur de solvant sort en 2 pour être recomprimée en 3, et acquérir ainsi un niveau enthalpique lui permettant de servir de source chaude au cycle. Afin de garantir des coefficients d'échange thermique importants (diphasiques) dans le bouilleur, la vapeur est fréquemment désurchauffée de 3 en 4 par l'intermédiaire d'un échangeur séparé, refroidi par de l'eau de désurchauffe, quitte à ce qu'un appoint de vapeur soit effectué en 4.

L'intérêt énergétique de l'opération est qu'en fournissant un faible complément enthalpique h23 (mais sous forme mécanique), il est possible de récupérer l'enthalpie de condensation h45 de la vapeur du solvant. À titre indicatif, dans le cas où le solvant est de l'eau, qui possède la particularité d'avoir une chaleur de vaporisation très importante (près de 10 fois supérieure à celle des hydrocarbures), h23 est en pratique compris entre 3 et 9 % de h45.

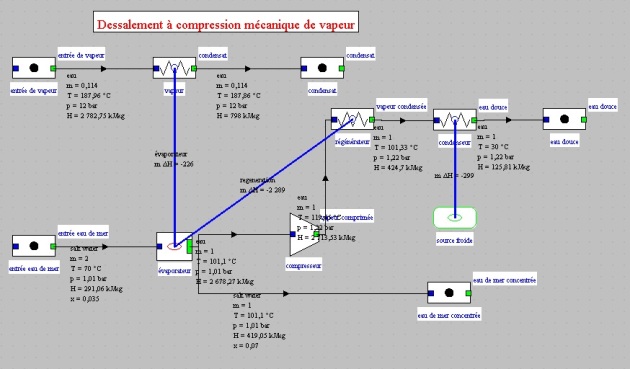

La figure ci-dessus présente une modification de l'évapoconcentrateur à simple effet présenté dans la fiche thématique sur l'évapoconcentration auquel on a ajouté une compression mécanique des buées pour assurer la plus grande partie de la fourniture de chaleur. Le débit de vapeur d'appoint est divisé par un facteur supérieur à 3, tandis que la puissance du compresseur n'est que de 200 kW. Le rapport (vapeur évaporée)/(vapeur de chauffage) vaut 2,2.

Paramètres de dimensionnement d'une CMV

Pour concevoir et dimensionner une installation de CMV, il faut connaître avec précision les caractéristiques du fluide à traiter, et en particulier, en sus des données thermodynamiques générales :

les concentrations Ce et Cs en entrée et sortie de l'évaporateur. Si le débit de fluide à l'entrée est m·fe, le débit de solvant à évaporer est : m·s = m·fe (1 - CeCs ) ;

le retard à l'ébullition (cf. fiche thématique sur l'évapoconcentration) : selon la nature du soluté et sa concentration finale, l'ébullition a lieu à une température différente de celle correspondant à la pression saturante du solvant, l'écart pouvant atteindre plusieurs dizaines de degrés Celsius. Ce retard à l'ébullition dépend des solutions considérées. Dans le cas de l'eau, il peut conduire à augmenter le rapport de compression, et donc les coûts ;

la thermosensibilité : certains produits ne supportent pas des traitements à température trop élevée ou pendant des durées trop longues. Il en résulte des contraintes particulières pour les dispositifs de traitement, qu'il est préférable de prendre en compte dès la conception ;

la viscosité peut varier fortement d'un produit à l'autre. Elle croît avec la concentration, et diminue avec la température. Sa valeur conditionne la puissance des pompes de circulation ;

les incondensables entraînés ou dissous dans le fluide à traiter ont pour effet de réduire les coefficients d'échange thermique. Leur extraction peut nécessiter des pompes à vide de puissance quelquefois importante. Une maintenance soignée de ces installations est capitale pour le bon fonctionnement d'ensemble ;

la corrosion : le degré d'agressivité des fluides qui parcourent l'installation, que ce soit le fluide à traiter ou les produits de nettoyage, conditionne le choix des matériaux à sélectionner, et donc le coût des divers organes.