Évaporation, compression mécanique de vapeur, séchage

Quatrième module

Dans ce module, nous nous intéressons à divers cycles dont la particularité commune est qu'ils servent à modifier la concentration d'un soluté dilué dans un solvant, généralement de l'eau.

Nous excluons de nos analyses les opérations de distillation, qui relèvent du génie chimique et sortent du cadre de ce cours.

Selon les cas, l'effet recherché est d'augmenter la concentration du soluté dans le mélange, ou au contraire de la diminuer dans les installations de dessalement destinées à produire de l'eau potable.

Le séchage par air chaud permet quant à lui d'obtenir un produit sec.

Thème 1 : Evapoconcentration

Les installations de concentration par évapoconcentration sont très utilisées dans les industries, notamment agro-alimentaires ainsi que pour le dessalement d'eau de mer. Le principe consiste à évaporer le produit, le soluté étant le plus souvent non volatil. On réalise ainsi une séparation des deux composants, qui permet d'augmenter la concentration. L'évaporation étant grosse consommatrice de chaleur, il est nécessaire d'optimiser la conception de ces installations si l'on désire obtenir de bonnes performances. Les méthodes d'intégration thermique peuvent trouver un champ d'application intéressant dans ce domaine.

Pour modéliser une installation d'évapoconcentration, il faut tout d'abord connaître les propriétés du produit en fonction de la température et de sa concentration. Le produit n'étant pas un fluide pur, sa modélisation nécessite certaines précautions que nous présenterons avant d'aller plus loin.

Les produits à concentrer sont des mélanges dont l'une des caractéristiques est qu'on peut généralement considérer qu'ils sont composés d'une part de divers composants stables sur le plan physico-chimique, et d'autre part d'eau susceptible de s'évaporer.

Ils peuvent donc être considérés comme mélange d'un soluté, produit sec de formulation éventuellement complexe, et du solvant, l'eau. Le mélange est alors caractérisé par la concentration x du produit sec, la température et la pression ne jouant qu'au second ordre, le liquide étant incompressible.

Le produit restant à l'état liquide, on peut dans Thermoptim utiliser le champ « titre » des points pour entrer cette concentration.

Nous avons mis au point plusieurs classes externes permettant de modéliser des produits à concentrer, notamment des produits alimentaires.

Propriétés thermophysiques des produits alimentaires en solution

Les produits à concentrer sont des mélanges dont l'une des caractéristiques est qu'on peut généralement considérer qu'ils sont composés d'une part de divers composants stables sur le plan physico-chimique, et d'autre part d'eau susceptible de s'évaporer.

Ils peuvent donc être considérés comme mélange d'un soluté, produit sec de formulation éventuellement complexe, et du solvant, l'eau. Le mélange est alors caractérisé par la concentration x du produit sec, la température et la pression ne jouant qu'au second ordre, le liquide étant incompressible.

Le produit restant à l'état liquide, on peut dans Thermoptim utiliser le champ « titre » des points pour entrer cette concentration

Des chercheurs qui ont travaillé sur la modélisation des produits alimentaires ont montré qu'on pouvait les représenter avec une précision raisonnable en les décomposant en cinq types de composants :

protéines

lipides

glucides

fibres

cendres

Des équations donnant leurs principales caractéristiques thermodynamiques et propriétés de transport ont été déterminées pour ces fluides [Choi & Okos, 1986].

A titre d'exemple, le tableau ci-dessous donne la composition de la matière sèche du jus d'orange modélisé par la classe externe OrangeJuice [ASHRAE, 2002].

Protéines | Gras | Glucides | Fibres | Cendre |

|---|---|---|---|---|

5,28 % | 1,25 % | 88 % | 1,79% | 3,67 % |

Le tableau ci-dessous donne la composition massique de la matière sèche du lait écrémé modélisé par la classe externe SkimMilk.

Protéines | Gras | Glucides | Cendre |

|---|---|---|---|

37,07 % | 1,96 % | 52,72 % | 8,26 % |

Le tableau ci-dessous donne la composition massique de la matière sèche du lait entier modélisé par la classe externe WholeMilk.

Protéines | Gras | Glucides | Cendre |

|---|---|---|---|

3,28 % | 3,66 % | 4,65 % | 0,72 % |

Ces trois modèles sont disponibles ici.

Retard à l'ébullition

Une caractéristique importante à prendre en compte pour la modélisation de ces fluides est ce qu'on appelle le retard à l'ébullition.

La pression de vapeur saturante d'un mélange (soluté-solvant) diminue selon la loi de Raoult. Il en résulte que, à pression donnée, sa température d'ébullition est légèrement supérieure à celle du solvant pur. On appelle retard à l'ébullition ou élévation du point d'ébullition cet écart de température ΔTeb. Physiquement, cela vient de ce que la présence du soluté gêne l'évaporation du solvant, qui ne peut être faite qu'à température plus élevée.

On peut démontrer que ΔTeb est donné par la loi suivante :

ΔTeb = i x Keb/ρ

i est le coefficient de van't Hoff du soluté, représentatif du nombre de particules élémentaires (ions...) formés dans la solution ;

x est la concentration massique en soluté

Keb est la constante ébullioscopique du solvant pur ;

ρ est la masse volumique du solvant.

La loi ΔTeb = i x Keb/ρ indique que le retard à l'ébullition est proportionnel à x. En pratique, si l'on peut supposer que ρ et Keb sont constants, hypothèse valable pour un petit intervalle de température, il suffit de connaître quelques valeurs de ce retard à l'ébullition pour l'identifier sous la forme suivante :

ΔTeb = K x

Les classes externes utilisées dans les modèles présentés dans cette page tiennent compte du retard à l'ébullition, tout comme celles qui servent à modéliser les solutions aqueuses salines du type saumures ou eau de mer utilisées pour les études de dessalement ou d'évapoconcentration : classes EauSalee, JusPoisson ou EauSolute.

Ce texte à trous vous permettra de vérifier votre compréhension du retard à l'ébullition.

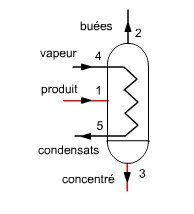

Cycle à simple effet

Dans un cycle évaporatif classique à simple effet (figure ci-dessus), on injecte en 1 le produit à concentrer (soluté + solvant) dans une unité, chauffée par un apport de chaleur quelconque Q (vapeur 4-5). En 3, en bas de l'unité, est extrait le produit concentré, tandis que la vapeur de solvant (buées) sort en 2 et est condensée, son enthalpie étant perdue.

En appelant x la concentration massique en soluté, les équations qui régissent le comportement de cette unité sont les suivantes :

conservation du débit total : m1 = m2 + m3

conservation du soluté : x1 m1 = x3 m3

conservation de l'enthalpie : h1 m1 + Q = h3 m3 + h2 m2

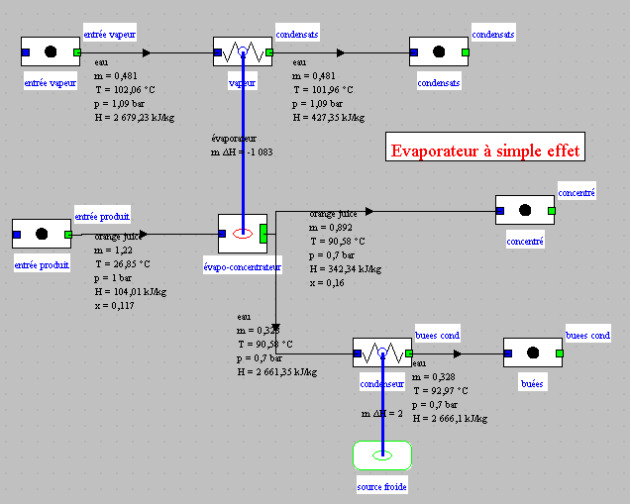

La figure ci-dessus montre le synoptique d'un tel évapoconcentrateur modélisé avec Thermoptim.

Dans cet exemple, on dispose de 1,22 kg/s d'un produit (du jus d'orange) contenant 11,7 % de matière sèche à 1 bar, que l'on désire porter à une concentration de 16 % à 0,7 bar. Il est nécessaire pour cela d'apporter de la chaleur, sous forme de 0,481 kg/s de vapeur d'eau saturée à 1,09 bar, qui est intégralement condensée.

Une autre façon de présenter les résultats est de dire qu'il faut 0,481 kg/s de vapeur pour extraire 0,328 kg/s d'eau du jus d'orange initial. La consommation spécifique de fonctionnement CSF, qui est le rapport entre ces deux débits est égale à 1,47. La consommation spécifique d'énergie CSE qui correspond à l'énergie consommée pour évaporer l'eau, est égale à 917 kWh/t.

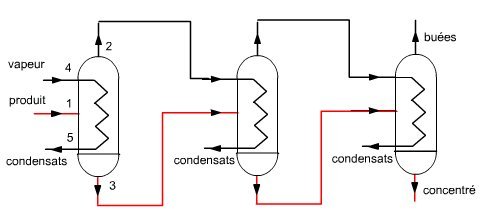

Cycle à effet multiple

Dans un cycle à effet multiple (figure ci-dessous), les buées sont condensées au bouilleur d'une seconde unité, opérant en série de la précédente (les différents types d'irréversibilités, par hétérogénéité de température, pertes de charge… obligent à condenser cette vapeur à une pression et donc une température plus faibles). Un concentrateur à effet multiple permet ainsi de valoriser une partie de la vapeur du solvant, et réduit donc la consommation spécifique de l'opération.

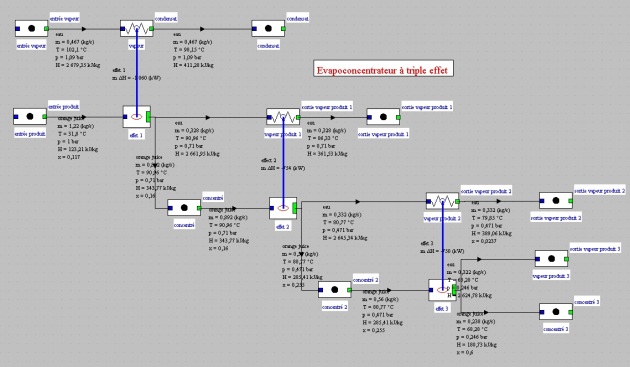

La figure ci-dessous montre le synoptique obtenu pour un évaporateur triple effet fonctionnant dans des conditions proches du précédent, mais portant la concentration du jus à 0,6 au lieu de 0,16. Le débit de vapeur vive, qui était égal à 0,487 kg/s pour, est ici de 0,47 kg/s) grâce à l'utilisation de la vapeur du premier effet pour vaporiser une partie du second.

La CSF est égale à 0,475 et la CSE à 300 kWh/t. La consommation a été divisée par 3.

La fiche-guide de TD n°25 vous permet de vous initier à la modélisation des installations d'évapoconcentration.

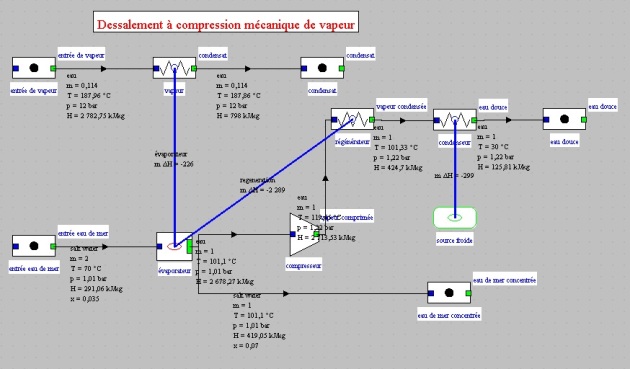

Dessalement

La limitation des ressources en eau potable dans de nombreuses régions du monde a depuis des siècles conduit l'homme à chercher à en produire à partir de l'eau de mer et des eaux saumâtres. La problématique du dessalement s'apparente à bien des égards à celle de la concentration des solutions aqueuses que nous avons étudiée précédemment, à la réserve près que l'effet utile n'est pas le même : on s'intéresse au distillat et non au concentrat.

Dans cette section, nous nous contenterons de présenter succinctement les principales techniques de dessalement aujourd'hui mises en œuvre industriellement, sans en faire une présentation exhaustive.

L'un des paramètres les plus importants pour caractériser l'eau à traiter est sa salinité, généralement exprimée en g/l. Sa valeur varie selon les mers du globe, de 35 g/l pour l'Atlantique à 50 g/l et plus dans le Golfe Persique.

Distillation a simple effet

La distillation simple est le système le plus simple pour dessaler l'eau de mer. Elle consiste à vaporiser l'eau en apportant de la chaleur à haute température, puis à condenser la vapeur produite.

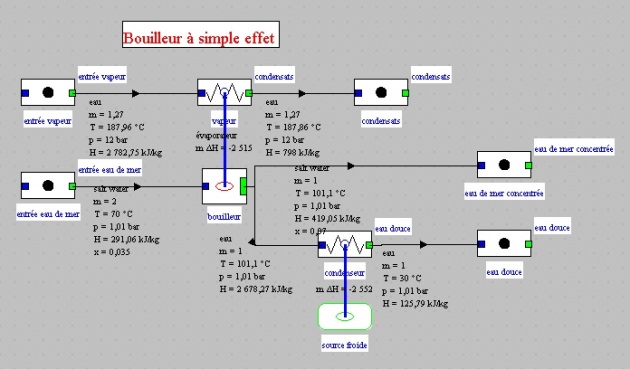

Un cycle de dessalement à simple effet peut être facilement modélisé dans Thermoptim avec le même composant qu'auparavant.

Dans cet exemple, 2 kg/s d'eau de mer de salinité égale à 35 g/l, préalablement préchauffée à 70 °C, entrent dans le bouilleur pour fournir 1 kg/s d'eau douce. Le débit de vapeur saturée à 12 bar est de 1,27 kg/s. La puissance thermique mise en jeu est de 2513 kW en l'absence de pertes, et il faut rejeter au condenseur 2552 kW pour refroidir à 30 °C l'eau distillée.

La CSF est égale à 1,27 et la CSE à 700 kWh/t.

Distillation a effet multiple

Afin de récupérer une partie de l'enthalpie disponible dans la vapeur distillée, il est aussi ici possible de disposer en cascade plusieurs unités de distillation. On parle alors encore de cycle à effet multiple. Toutefois, l'augmentation de la concentration de l'eau de mer en sortie du bouilleur conduit à un accroissement de la température d'évaporation, du fait du retard à l'ébullition, et il faut alors baisser progressivement la pression qui règne dans les unités.

Il est aussi possible comme expliqué ci-dessous d'utiliser une compression mécanique de vapeur.

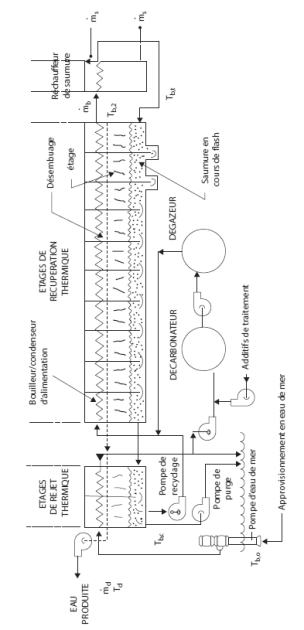

Cycle de dessalement à détentes successives (ou flash)

Dans un cycle à détentes successives, l'eau de mer est préchauffée par échange thermique avec la vapeur d'eau distillée. Afin de réduire les écarts de température entre les deux fluides, on réalise un arrangement global à contre-courant, en mettant en série plusieurs chambres, comme indiqué figure ci-dessous. Dans chacune des chambres, l'eau salée est détendue par flash, ce qui suscite sa vaporisation partielle.

L'eau de mer à basse température se réchauffe dans la chambre à la pression la plus basse, puis passe dans la chambre suivante et ainsi de suite. Un complément à haute température est fourni grâce à de la vapeur d'appoint.

L'eau de mer chaude est détendue dans la première chambre, la vapeur distillée produite étant condensée comme indiqué précédemment. Le résidu concentré en sel est alors dirigé vers la chambre suivante à pression plus basse, et ainsi de suite.

Le synoptique de la figure ci-dessous montre que l'appoint à fournir pour évaporer 1 kg/s d'eau est ici égal à 0,54 kg/s.

La CSF vaut 0,54 et la CSE 296 kWh/t.

Un exemple de modèle de chambre flash est disponible dans la modélothèque.

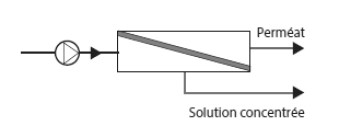

Dessalement par osmose inverse

Considérons deux milieux constitués de deux mélanges du même couple solvant- soluté mais de concentration différente, et séparés par une membrane semi-perméable. L'expérience montre que :

si les deux milieux sont à la même pression, un transfert de solvant appelé osmose prend place ;

si l'on applique une certaine pression, appelée pression osmotique π, au milieu le plus concentré, ce transfert peut être annulé ;

si l'on exerce une pression supérieure à π, le solvant migre de la solution la plus concentrée vers l'autre : on parle alors d'osmose inverse.

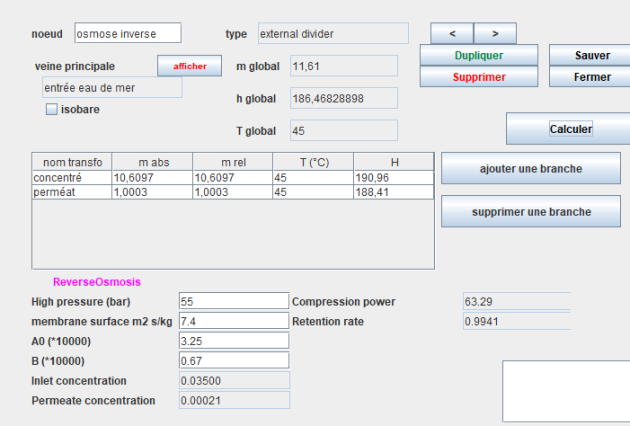

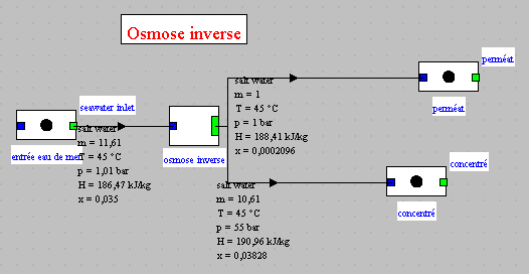

C'est sur ce principe que fonctionnent les installations de dessalement par osmose inverse (figure ci-dessous) : on applique une pression supérieure à la pression osmotique à de l'eau salée dans une enceinte munie d'une membrane semi-perméable, et l'on recueille de l'autre côté de la membrane une solution de très faible salinité, appelé perméat.

L'énergie consommée correspond uniquement au travail de compression de la solution initiale, et est donc beaucoup plus faible que celle mise en jeu (sous forme thermique) dans la plupart des autres dispositifs de dessalement.

La loi de van't Hoff (1) stipule que la pression osmotique exercée par le soluté est égale à la pression qu'il aurait exercé dans l'état gazeux parfait dans le même volume et à la même température. Si le soluté est dissocié sous forme d'ions, la pression osmotique est multipliée par le nombre ni d'ions présents.

π = ni X R T (1)

Pour l'eau de mer, l'ordre de grandeur de π est 25 à 30 bar.

ΔP étant la différence de pression à travers la membrane, on peut montrer que le débit de solvant Je à travers la membrane est donné par (2).

Je = A (ΔP – Δπ) (2)

A est appelée perméabilité à l'eau de la membrane. C'est un paramètre caractéristique de la membrane, qui dépend de la température selon une loi de type Arrhénius (3).

A = A0 exp[ E/R (1/298- 1/T ) ] (3)

Même s'il existe un transfert préférentiel du solvant, on ne peut empêcher qu'une faible fraction du soluté traverse aussi la membrane. Le débit Js de soluté est donné par (4). Il est proportionnel à la différence de concentration.

Js = B ΔX (4)

B est la perméabilité au sel de la membrane. Elle dépend de la membrane mais pas de la température.

Le taux de conversion est le rapport du débit qui traverse la membrane au débit d'alimentation., et le taux de rétention est le rapport de la différence de concentration entre la solution initiale et le perméat à la concentration de la solution initiale.

Ce modèle de dessalement par osmose inverse est disponible dans la modélothèque.

Ce texte à trous vous permettra de vérifier votre compréhension du phénomène d'osmose inverse.

Thème 2 : Cycles à compression mécanique de vapeur

Dans la plupart des situations qui conviendraient pour l'utilisation d'une pompe à chaleur (faible écart de température entre une source froide "gratuite" et des besoins en chaleur), la compression ou recompression mécanique de vapeur se présente comme une alternative performante si la source froide est un gaz ou une vapeur. Il est alors possible d'éviter l'évaporateur, éventuellement le condenseur, et donc d'obtenir des performances élevées.

En effet, la compression de la vapeur (vapeur d'eau ou gaz dans un procédé) permet de relever sa pression et sa température, et donc son enthalpie. Si la vapeur comprimée peut être valorisée soit dans un procédé, soit sur le plan énergétique, l'opération de compression peut se révéler très intéressante économiquement.

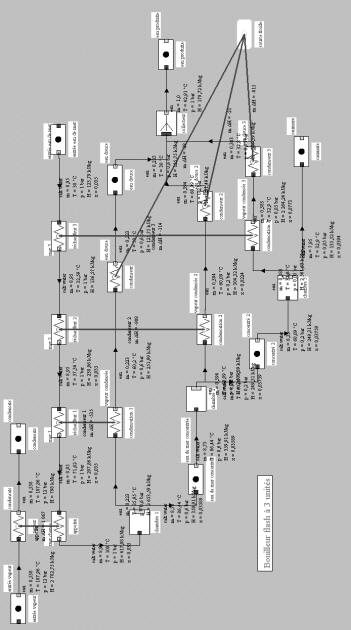

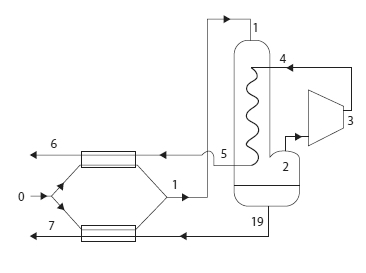

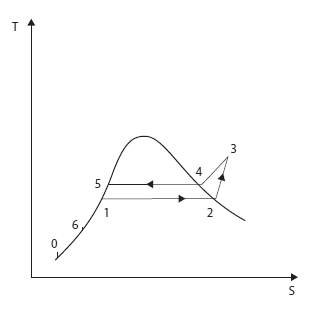

Dans un cycle évaporatif à compression mécanique de vapeur (figure ci-dessous), l'idée consiste à relever le niveau enthalpique de la vapeur du solvant de telle sorte qu'elle puisse être directement utilisée pour fournir la chaleur initiale au bouilleur.

Le schéma de base se présente comme sur la figure ci-dessus et son cycle est tracé sur le diagramme entropique de la figure ci-dessous : en 0, le produit à concentrer est introduit dans deux échangeurs-récupérateurs de chaleur où il est préchauffé (0-1) par le produit concentré (refroidi selon (1'-7)) et par les condensats (refroidis selon (5-6)).

Dans le bouilleur, le produit à concentrer est partiellement évaporé (1-2) par échange avec sa propre vapeur, qui se condense (4-5).

En bas du bouilleur, le produit concentré est extrait en 1', tandis que la vapeur de solvant sort en 2 pour être recomprimée en 3, et acquérir ainsi un niveau enthalpique lui permettant de servir de source chaude au cycle. Afin de garantir des coefficients d'échange thermique importants (diphasiques) dans le bouilleur, la vapeur est fréquemment désurchauffée de 3 en 4 par l'intermédiaire d'un échangeur séparé, refroidi par de l'eau de désurchauffe, quitte à ce qu'un appoint de vapeur soit effectué en 4.

L'intérêt énergétique de l'opération est qu'en fournissant un faible complément enthalpique h23 (mais sous forme mécanique), il est possible de récupérer l'enthalpie de condensation h45 de la vapeur du solvant. À titre indicatif, dans le cas où le solvant est de l'eau, qui possède la particularité d'avoir une chaleur de vaporisation très importante (près de 10 fois supérieure à celle des hydrocarbures), h23 est en pratique compris entre 3 et 9 % de h45.

Ce texte à trous vous permettra de vérifier votre compréhension de la compression mécanique de vapeur.

Cycle évaporatif à compression mécanique de vapeur

La figure ci-dessous présente une modification du bouilleur à simple effet étudié précédemment auquel on a ajouté une compression mécanique de vapeur (les buées) pour assurer la plus grande partie de la fourniture de chaleur.

La puissance thermique d'appoint est divisée par 10, tandis que la puissance du compresseur n'est que de 35 kW. Le rapport (vapeur évaporée)/(vapeur de chauffage) vaut 9.

Thème 3 : Séchage par gaz chaud

Nous avons présenté au début de ce module les installations de concentration par évapoconcentration.

Le séchage par gaz chaud consiste à évaporer le produit en augmentant l'humidité absolue d'un gaz qui est mis en contact avec lui. On réalise ainsi aussi une séparation du solvant et du soluté qui permet d'augmenter la concentration.

La différence avec les techniques d'évapoconcentration est que le produit final est sous forme solide, avec une humidité très faible (moins de 3% environ).

Il existe d'autres méthodes de séchage des produits que par les gaz chauds, mais nous ne les étudierons pas ici. Il s'agit par exemple du séchage à l'aide de tambours rotatifs chauffés de l'intérieur, sur lesquels sont déversés les produits à sécher.

Le gaz chaud doit être assez propre pour pouvoir être mis en contact direct avec le produit à concentrer. C'est généralement de l'air ou bien des gaz d'échappement de turbine à gaz.

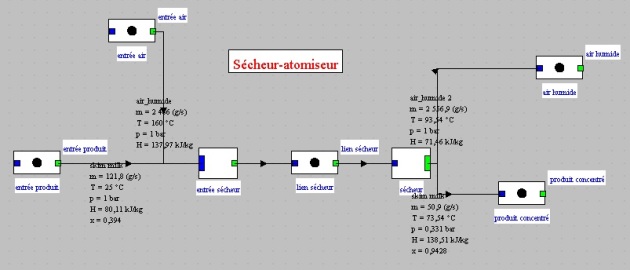

Dans ce qui suit, nous donnerons un exemple d'atomiseur, dans lequel le produit à sécher, initialement sous forme liquide, est pulvérisé dans un courant d'air chaud sous forme de petites gouttelettes, qui sèchent au contact de l'air, dont l'humidité augmente et la température baisse en conséquence.

Le produit séché, une poudre de fines particules, tombe au fond de l'appareil et est collecté. Une petite partie étant emportée par le flux d'air, des cyclones la récupèrent en sortie.

Texte à trous

Ce texte à trous vous permettra de vérifier votre compréhension d'un un sécheur-atomiseur.

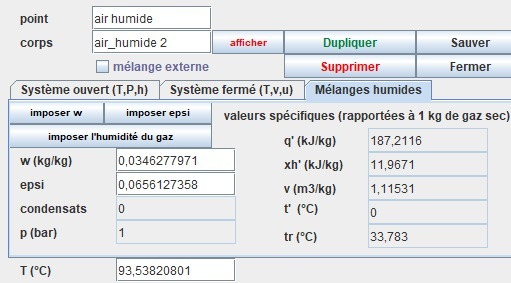

Modélisation d'un atomiseur avec Thermoptim

Un modèle particulièrement simple permet de se faire une idée du fonctionnement d'une telle installation : il se contente d'établir les bilans massiques et énergétiques, en supposant d'une part que la fraction du débit de produit qui est extraite est connue, et d'autre part que seul le gaz chaud fournit l'enthalpie correspondant à l'eau évaporée, les pertes thermiques du composant étant prises en compte comme un pourcentage de cette valeur. Les débits des deux flux entrants sont imposés par les conditions en amont du composant et non pas recalculés. Si le débit de gaz (ici de l'air) est insuffisant pour que son refroidissement jusqu'à la saturation permette d'évaporer l'eau mise en jeu, un message avertit l'utilisateur.

Le modèle que l'on peut retenir est le suivant : les seuls paramètres sont la fraction du débit de produit évaporé et le pourcentage de pertes ;

on commence par calculer l'humidité absolue du gaz entrant, et on détermine le débit-masse de gaz sec à partir de celui du gaz humide ;

l'humidité absolue w en sortie est déterminée, et on itère sur la température de l'air en sortie, ce qui permet de calculer son enthalpie spécifique. Lorsque la variation d'enthalpie spécifique de l'air est égale à celle nécessaire pour évaporer l'eau, la recherche a abouti (on néglige ici la variation de chaleur sensible de l'eau mise en jeu) ;

la composition du gaz humide en sortie est modifiée ;

les valeurs en aval du nœud sont mises à jour.

Un tel composant peut être facilement implémenté dans Thermoptim sous forme de classe externe, en utilisant les fonctions de calcul des propriétés humides qui sont présentées dans cette page.

La figure ci-dessus montre le synoptique Thermoptim d'un tel dispositif (classes externes SprayDryerInlet et SprayDryerOutlet) : un débit de 2471 g/s d'air sec d'air chaud (w = 0,008 kg eau/kg air) à 160 °C est soufflé sur un flux de 121,1 g/s de lait écrémé à 25 °C. 96,5% de l'eau contenue dans le produit s'évapore en augmentant l'humidité de l'air. Notons que sur ce synoptique, les valeurs des débits d'air sont rapportées à l'air sec. A la sortie du composant, l'état thermodynamique de l'air est : température T = 91,7 °C, humidité relative ε = 7,44 %.

Cet air peut ensuite être éventuellement refroidi et condensé, puis recyclé si nécessaire.

Le produit à sécher est du lait écrémé dont le modèle est présenté dans la classe SkimMilk.

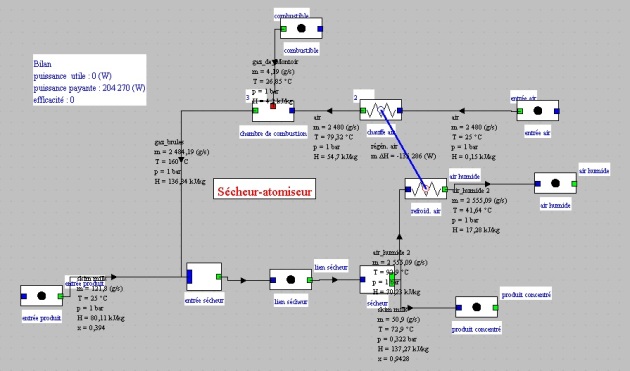

Modèle avec chambre de combustion

Le chauffage initial de l'air de séchage est souvent assuré par la combustion d'un combustible propre tel que le gaz naturel.

Le modèle suivant introduit une chambre de combustion en amont du sécheur par atomisation.

Thermoptim peut calculer ce modèle sans difficulté, même si les gaz chauds sont désormais les gaz brûlés et non l'air.

Il est possible de réduire les pertes au moins partiellement en refroidissant les flux de sortie par échange avec ceux d'entrée.

Par exemple, dans le cycle de la figure ci-dessus, un échangeur entre les flux d'air entrant et sortant permet de récupérer 135,2 kW, et donc de réduire l'apport de la chambre de combustion, qui passe de 340 à 204 kW. La consommation spécifique est ainsi fortement réduite.

Références

ASHRAE, Thermal properties of foods, Refrigeration, Chapter 8, (SI) 2002

Choi, Y., Okos M.R.. 1986. Effects of temperature and composition on the thermal properties of foods. In Food Engineering and Process Applications, 1:93-101. M. LeMaguer and P. Jelen, eds. Elsevier Applied , Science Publishers, London.

Connaissances acquises

Grâce à ce programme, à la fin du module, vous :

aurez étudié divers cycles qui servent à modifier la concentration d'un soluté dilué dans un solvant

saurez comment les propriétés thermophysiques des produits à concentrer peuvent être modélisées

serez familiarisés avec des notions comme le retard à l'ébullition ou la compression mécanique de vapeur

connaîtrez différentes techniques permettant de produire de l'eau douce à partir d'eau salée

saurez analyser une opération de séchage dans les diagrammes de Carrier et de Mollier des gaz humides